COMO SÃO CUNHADAS AS MOEDAS ATUAIS

Jairo Luiz Corso

Você meu amigo, colega numismata, colecionador, juntador ou apenas curioso já se perguntou como são feitas as moedas que usamos todo santo dia?

- Já?

- E qual foi a resposta?

- É com uma prensa, claro. Não poderia ser com martelo...

O tempo do martelo para bater moedas passou já faz séculos. Pelo menos isto você sabe. Você sabe também, ou pelo menos imagina, que atualmente sejam utilizadas prensas com capacidade para cunhar milhares de moedas por minuto. Mas você conhece “todo” o processo produtivo das atuais moedas da segunda família do real? As etapas que precedem a estampagem, prensagem ou, como convém, a cunhagem das nossas tão queridas e amadas moedinhas?

Você me responde que assim, tim-tim por tim-tim, não sabe. Surpreender-me-ia se dissesse que sabe, já que a grande maioria dos colecionadores ignora este processo. Não acha importante.

Enganam-se. É muito importante saber os porquês e os como de cada moeda. A quantidade de peças conhecidas nos dá indícios da sua raridade, entretanto o estudo do entorno das moedas nos fornece informações sobre a qualidade das pessoas que as produz, e sobre o estágio tecnológico do país.

Foi com o intuito de mostrar que uma moeda não é apenas um pedacinho de metal com alguns hieróglifos, mas um livro de história. Um livro de história tão extenso que seriam necessárias milhares de páginas para ser escrito.

Neste artigo, como já diz o título, veremos apenas o processo de cunhagem das moedas. Processo este que coloca o Brasil ao par com as novas tecnologias na área da cunhagem de moedas.

Como não poderia deixar de fazê-lo, vamos ler este “livro” a partir da primeira página, deixando o prólogo – o escambo – para outra oportunidade.

Foi na Lídia, atual Turquia, durante o reinado de Creso, que apareceram as primeiras moedas, pelo menos segundo a mais aceita teoria monetária conhecida. Na Lídia as moedas eram cunhadas com um malho. O cunho do anverso era gravado manualmente em um tarugo (pilha ou cunho superior). Um pedaço de metal, ouro ou electro aquecido era colocado sobre outro tarugo (troquel ou cunho inferior), que estava firmemente apoiado em um cepo. O moedeiro então desferia uma pancada na pilha transferindo o cunho para o metal. Estava pronta uma moeda. Um processo artesanal e demorado, mas que perdurou por vários séculos.

Outro processo muito usado para a produção de moedas foi a fundição. O metal derretido era escorrido para dentro de moldes de areia ou barro que, depois de esfriados, eram abertos ou quebrados dando origem às moedas.

Estes processos foram melhorados com a invenção de diversos tipos de máquinas e ferramentas, tanto manuais quanto movidas por tração animal, rodas d’água, vapor e eletricidade.

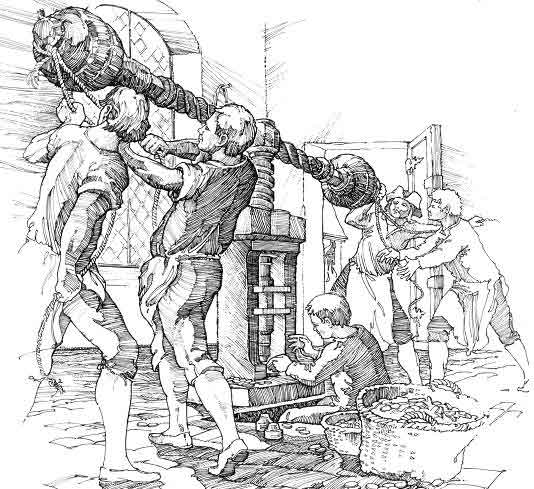

Um dos fatos mais marcantes do contexto numismático foi a invenção do balancim (fig. 1), no século XVI, também chamado de prensa de parafuso ou rosca. Dos mais variados tamanhos, para cunhar das menores moedas até os grandes patacões, aos poucos este “engenho” foi sendo adotado por todas as casas da moeda européias e do novo mundo. Com exceção das moedas batidas pelos holandeses no Recife, as primeiras moedas cunhadas em solo brasileiro, a partir da abertura da Casa da Moeda da Bahia, em Salvador, em 1694, foram feitas com este tipo de engenho.

Pouco mais de 100 anos depois da sua introdução no Brasil, o balancim via o seu primeiro aperfeiçoamento significativo com a introdução da virola[1] fixa, em 1833. Em dezembro de 1855, outro grande avanço tecnológico foi a introdução de uma máquina de cunhar movida a vapor. Em 11 de fevereiro de 1860, foi inaugurada na Casa da Moeda do Império, uma prensa a vapor totalmente construída no Brasil. Esta máquina foi, posteriormente, foi adaptada para trabalhar com energia elétrica.

A partir da instalação da Casa da Moeda do Brasil no distrito industrial do município de Santa Cruz, no Rio de Janeiro, em 1983, esta foi provida de modernos equipamentos que, juntamente com profissionais de alto gabarito têm produzido não somente as nossas moedas e cédulas, mas também selos e outros produtos.

Figura 1 – Cena de cunhagem de moedas por meio de balancim no século XVI e XVII.

Fonte: The Art of Coins and Their Photography, Spink & Son Limited, Londres,

1981.

Até bem pouco tempo as moedas brasileiras, inclusive as da segunda família do real eram confeccionadas da seguinte maneira:

O processo iniciava-se pela elaboração do projeto técnico do produto, com a definição do processo de fabricação e das características das moedas: diâmetro, peso, espessura, metal, tipo de acabamento e outros detalhes. Seguia-se uma pesquisa conjunta CMB/BCB, no qual eram escolhidas as imagens para cada denominação de moeda. Cada leiaute era executado em computação gráfica e enviado ao BC para aprovação.

Aprovados os leiautes dava-se início a produção do conjunto matrizeiro. O gravador fazia um molde em gesso ou plastilina (massa de modelar), ampliado, com todos os elementos da moeda. Este molde, depois de galvanizado era reduzido em pantógrafo bidimensional gerando uma cópia positiva no exato tamanho da moeda. A partir desta cópia eram produzidos os cunhos, negativos. A mudança da data era feita através da raspagem do punção e regravação, também em pantógrafo bidimensional.

No ano de 2004, a Casa da Moeda do Brasil inaugura com a moeda de R$ 0,50, um novo e moderno processo de produção: a modelagem virtual tridimensional[2] e a produção do punção via centro de usinagem.

Pronta a moeda virtual, o computador encarrega-se, via CNC, da geração um punção – positivo – no mesmo módulo da futura moeda. Depois de temperado, o punção gera os cunhos necessários para as prensas. Esquematicamente a produção de cunhos para moedas é: Modelagem virtual ð redução CNC (positiva) ð transporte do cunho (negativo) ð moeda;

E já que as

mãos estão na massa, por que não explicar a produção dos cunhos das medalhas?

Estes se diferem apenas por ter uma etapa a menos. O punção gerado em CNC após

a modelagem virtual – 1:1 – é a

matriz cunho – negativa – e originará diretamente as medalhas. Esquematicamente

a produção de cunhos para medalhas é: modelagem

virtual ð matriz cunho

(negativa) ð medalha.

Os punções, cunhos e matrizes cunhos são produzidos em tarugos de aço especial próprio para a cunhagem de moedas. Estes punções são, então, submetidos a tratamento térmico – têmpera. Após adquirirem a dureza necessária, as imagens contidas nos tarugos são passadas a um bico-de-cunho pelo processo de esmagamento ou transporte por prensa hidráulica[3] (fig. 2). Os cunhos também são submetidos a tratamento térmico para adquirir dureza e resistência apropriada aos golpes da prensa durante o processo de fabricação das moedas, sem sofrer deformação[4].

Figura 2

– Bico de cunho em posição de ser esmagado dobre o tarugo.

Por questão de segurança a Casa da Moeda do Brasil não divulga a força da batida das prensas de cunhagem, mas estima-se através de dados encontrados na Internet que seja entre 50 e 150 toneladas, dependendo do tipo de prensa, do tamanho da moeda e do metal empregado. Apenas um cunho movimenta-se para cunhar a moeda. O outro movimenta-se para frente – prensa horizontal – para que a moeda pronta caia e dê lugar a um novo disco.

Todos os elementos de composição das moedas (legendas, data, valor, efígie e etc.) são executados ou inseridos durante a fase de modelagem virtual, sendo a serrilha feita com ferramentas próprias – virola (fig. 3) – durante o ato da cunhagem.

A inscrição na orla das moedas de cinqüenta centavos é feita durante a orlagem do disco, que é um processo anterior à cunhagem e consiste em prensar a moeda entre um disco que contém a inscrição em relevo e outra superfície lisa.

Depois de cunhadas as moedas são ensacadas e enviadas ao Banco Central, que as distribui de acordo com as necessidades de cada região do país, através das suas Delegacias Regionais ou do Banco do Brasil.

Figura 3 – Esquema do conjunto matrizeiro em posição de trabalho na prensa de cunhagem.

Parece simples, mas o processo exige pessoas altamente capacitadas e maquinário moderno. Podemos discordar ou não gostar do tema das moedas do real, mas não podemos deixar de reconhecer o talento que cada moedinha exige de todos os colaboradores da Casa da Moeda do Brasil e dos setores diretamente envolvidos no Banco Central.

Por fim, agradeço ao Sr. Flávio Ribeiro de Oliveira por ter fornecido, em nome da Casa da Moeda do Brasil, as informações que solicitei, assim como agradeço ao pessoal do Departamento do Meio Circulante – MECIR – e do Museu do Banco Central por responderem sempre prontamente às minhas solicitações.

“OLHAR UMA MOEDA É COMO FOLHEAR UM LIVRO DE HISTÓRIA”.

Referências bibliográficas:

Cooper, Denis R.

The Art and Craft of Coin Making.

Londres: Spink & Son Limited, 1988.

Gonçalves, Cleber Baptista. Casa da Moeda do Brasil. Rio de Janeiro: Casa da Moeda do Brasil. 2ª edição, 1989.

HILL, George F. Ancient Methods of Coining. Nova Iorque: Sanford J. Durst, Rockville Centre, 1997.

Hoberman,

Gerald. The Art of Coins and Their

Photography. Londres: Spink & Son Limited e Lund Humphries Publishers

Limited, 1981.